Nikon’s Challenge #3

EVの心臓部を見通し、

次世代の安全を支える。

電気自動車に信頼を:非破壊検査

高出力のX線を駆使した

非破壊検査技術

世界中で本格的な導入が始まったEV(電気自動車)。脱炭素社会への期待と、命を乗せて走る責任。その両方に応える信頼性の高さを実現するうえで、「分解せずに検査する」ニコンの技術が用いられている。

加速するEVシフトに、

非破壊検査で貢献。

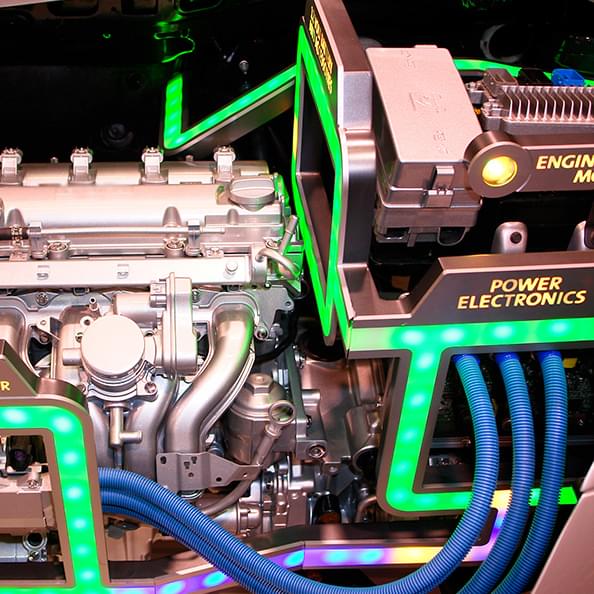

全世界的なEV(電気自動車)シフトが加速しています。ヨーロッパは、2035年までに新車販売のすべてをEV化すると宣言。アメリカは2030年までのEV(※1)化率50%以上を目指し、ここ日本も、2035年までに新車販売の100%を電動車(※2)とすることを目標に掲げています。

※1:PHV(プラグインハイブリッド車)を含む

※2:HV(ハイブリッド車)、PHV、FCV(燃料電池車)などを含む

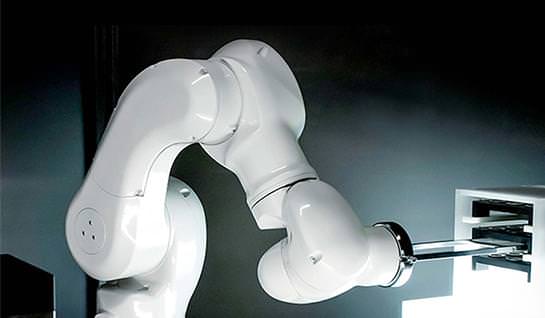

EVの「心臓部」とも呼ばれる部品が車載バッテリーです。その重要性から、きわめて厳格な品質チェックのもと、世の中に送り出される必要があります。ところがEV用のバッテリーは、いったん製造すると分解ができず、しかも高密度な金属でできているという特徴が。その中身を、どうすれば高精度に、しかも効率よく検査できるのか。そこで活躍するのが、強力なX線を用いたニコンの非破壊検査技術です。

世界唯一の高出力マイクロフォーカスX線源が、

高精度な検査を実現。

X線検査というと、病院で行われるものを想像するかもしれません。けれど人体に限らず、隠されたものを非破壊・非接触で検査できるという特性から、製造業でも重宝されています。たとえばニコンの「XT H 450」。世界唯一の450kVという高出力なマイクロフォーカスX線源を備え、高密度な金属であっても精度の高い検査が可能となり、 拡大しても鮮明な画像が得られます。EVが世界的に普及していくうえで、信頼性の高さは絶対条件。ニコンの装置が、その検証に役立っているのです。

これからの世界に、

安全な進化を。

X線検査装置の出番は、バッテリーだけに留まりません。たとえば、約1000℃もの高温にさらされる飛行機のタービンブレードの全数検査も、ニコンの検査装置によって行われています。

世界中に広く行きわたり、しかも命を乗せる製品は、その信頼性が常に厳しく問われます。EVのように、新しい技術を搭載したものであればなおさらです。これからもニコンの非破壊・非接触検査装置は、その高い性能によって、世界の安全な進化を支えつづけます。